組立部品において隙間の大きさと形状が適切でないことは固体の個性部品の寸法精度、形状精度が悪いのと同じで、機械の運転性能はそのために低下します。

また、運転性能との関係において「加工」と「組立」とを並置したとき組立の方が軽視されていますが、機械の「調整」は主として「隙間」の調整で、隙間の寸法及び精度を調整によってよくすることは加工精度の向上と同等の意味を持っています。その意味で、「隙間」と「アライメント」は現場でもっと注目すべきです。『潤滑剤は重要部品』という考え方は今では常識です。異物や水で汚損した潤滑剤あるいは適用条件にマッチしない潤滑剤は、劣悪な材料の部品を使っているのと同じことです。良いころがり軸受けであるためには、良い潤滑剤が組み込まれていなければなりません。潤滑剤を隙間との関係でいえば、隙間をつくるための最も経済的な材料ということになります。

『現場のためのコロガリ軸受』より

ワネンルーブは、

次の3要素からなります。

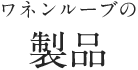

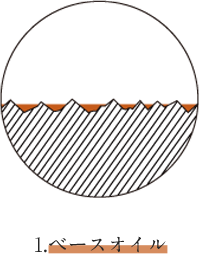

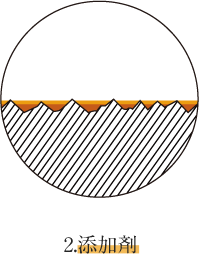

※下図1~3はイメージ図です。

実際は混合しています。

厳選した原油を高度に精製したもので、熱安定性・酸化安定性にすぐれています。

またワネンルーブのベースオイルは、添加剤との相容性にすぐれ、 固体潤滑剤の分散性も特に良好です。

酸化防止剤、消泡剤、洗浄剤、油性向上剤、極圧剤、防錆剤などが 配合されています。

超微粒子化された各種の固体潤滑剤です。

高度に精製されたオイルまたはグリースの中に各種添加剤とともにこの超微粒子の固体潤滑剤がコロイド状に懸濁して沈殿することなく混合し、全く安定した完成品となっています。

ワネンルーブは、

従来のオイル・グリースに比べ

素晴らしい潤滑効果を

発揮すると同時に、

経費削減・省エネルギー・

生産性の向上・公害防止・省力化・

騒音減少など

多大の利益をもたらします。

摩耗の減少は機械や部品の耐用年数を著しく延長します。

ギヤ、ベアリング、ワイヤーロープ、チェーンなど数倍も使用された実例は数え切れません。

摩擦が極度に減少して、潤滑効果が長時間持続するので、給油周期が従来に比べて5倍以上になります。

給油周期の延長、劣化の減少、形成された潤滑性固体膜の耐久性などから予測されるように、多量の補給をする必要はありません。

以上のような経済性によって資材、労働力、電力費、それに加えて補修による作業休止が大幅に節約されます。生産性は飛躍的に向上し、従来は当然と考えられていた無駄な出費が省かれます。

*当社比

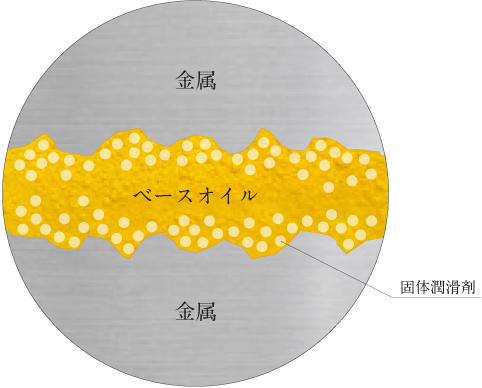

従来の鉱油系潤滑剤が油膜の作用のみに依存するのに対し、ワネンルーブは、ベースオイルの油膜と固体膜の複合的潤滑作用を行います。

すなわち、ワネンルーブの固体超微粒子が金属表面の顕微鏡的な凹みにすり込まれて「メッキ」されたような鏡面状を作り上げます。

この固体被膜により改善された両金属表面の間にベースオイルの油膜が介在して、いわば固体被膜と粘性油膜とが双方相まって潤滑作用を果たすことになるので、油膜だけに頼っている潤滑作用と比べると摩耗と摩擦熱の減少は著しいものがあります。

また金属表面は無数の微視的突起が存在し、実際に加重を支える面積=つまり真実接触部分の総和は意外に小さい物です。

固体膜による金属面の被覆鏡面化作用は受圧面積を大きくし、結果として受圧力(限界荷重)を増加させます。